25 آوریل عوامل موثر بر فرسایش سیم بکسل آسانسور

سیم بکسل ها معمولا از طریق تاباندن تعدادی رشته سیم فلزی به دور یک هسته مفتولی شکل از جنس فولاد ساخته می شود. قطرمتوسط سیم های بکسل معمولا از آنچه با آن برچسب زده شده اند بیشتر است . هسته مرکزی سیم بکسل ها قسمت اصلی آن بوده و تعیین کننده خواص خمشی آنهاست و میزان نیرویی که می توانند تحمل کنند را نیز مشخص می کند. مغزی سیم بکسل میتواند از جنس پنبه ، کنف ، فولاد و یا پروپیلن باشد که با توجه به سایز و نوع کاربرد آن و ضریب ایمنی آن ، میتوان از مغزی های متفاوت استفاده نمود

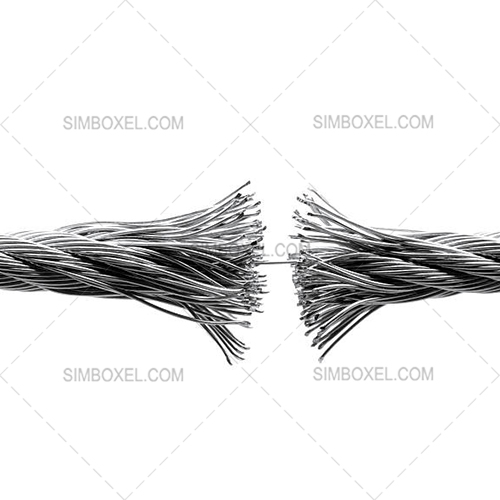

در سرویس و نگهداری، سیم بکسل آسانسور باید از نظر ظاهری به طور کامل کنترل و مورد بازبینی قرار بگیرند. در صورتی که میزان خوردگی، فرسایش و یا پارگی رشته های سیم بکسل زیاد باشد باید حتمأ نسبت به تعویض آن اقدام شود.

از عوامل موثر بر فرسایش سیم بکسل آسانسور می توان به موارد زیر اشاره کرد:

- فلکه کششی و هرزگرد

- ساختار و جنس

- روش تعلیق

- ارتفاع مسیر حرکت

- میزان بار و اختلاف بین نیرو های کششی در سیم بکسل ها و در دو طرف فلکه موتور

- میزان شتاب هنگام افزایش و کاهش سرعت کابین

- میزان سرعت و ارتعاش سیم بکسل های فولادی

- روغن کاری

- انبارداری، نگهداری و نصب

- محیط کار و عملکرد آسانسور

انواع معایبی که در سیم بکسل آسانسور ایجاد می شود عبارت اند از:

- ساییدگی ( Abrasion )

- کشیدگی ( Rope Stretch )

- کاهش قطر سیم بکسل ( Reduction in Rope Diameter )

- خوردگی (Corrosion )

- پیچ خوردگی ( Kink )

- حالت قفسی شکل ( Bird Caging )

- شرایط موضعی ( Localized Condition )

- هسته بیرون زده (Protruding Core )

- شکستگی ناشی از خستگی (Fatigue Fracture )

- ساییدگی ( Abrasion )

این نوع آسیب سیم بکسل ناشی از ساییدگی مکانیکی مواد تشکیل دهنده ی سیم بکسل است. برای جلوگیری از این نوع آسیب مکانیکی باید از برنامه ی منظم روغن کاری استفاده کرد. عبور سیم بکسل از روی فلکه کششی و هرزگرد باعث ساییدگی سیم بکسل می شود. معمولا اگر قطر مفتول های بیرونی در اثر ساییدگی یک سوم قطر اولیه آن شود، شکستگی ناشی از خستگی رخ می دهد و باید سیم بکسل با سیم بکسل جدید جایگزین شود. به یاد داشته باشید که آسیب مکانیکی با آسیب پلاستیکی تفاوت دارد. در آسیب پلاستیکی تغییر شکل و جابجایی ماده روی می دهد بدون اینکه ماده ای از بین برود در صورتی که در آسیب های ساییدگی تغییر و جابه جایی با از بین رفتن مواد تشکیل دهنده همراه است.

کشیدگی ( Rope Stretch )

سیم بکسل در اثر کشش طولی بیش از حد به صورت موجی در آمده که باعث خوردگی و ایجاد صدا و ارتعاشات در آن می شود.

در صورتی که میزان کشش سیم بکسل بیش از حد توصیه شده ی استاندارد باشد سیم بکسل باید تعویض شود.

میزان کشیدگی با توجه به جداول و فرمول های خاصی مشخص می شود که حدودأ ۵/۵ تا ۶ برابر قطر مجاز می باشد. (۵/۰ تا ۱ درصد طول اولیه) سه نوع کشیدگی قابل ذکر است.

کشیدگی اولیه یا ساختاری: در شروع به کار گیری سیم بکسل روی می دهد.

کشیدگی مرحله دوم ( کشیدگی مختصر): در یک دوره زمانی طولانی که شامل بیشترین دوره عمر سیم بکسل است، روی می دهد.

کشیدگی نهایی: در این ناحیه، کشیدگی افزایش یافته و به علت وجود نیرو های مخرب، سیم بکسل باید هرچه زودتر تعویض شود.

کاهش قطر سیم بکسل ( Reduction in Rope Diameter):

کاهش قطر به معنی کاهش کیفیت آن است.

نیرو های سایشی، کشیدگی، شکستگی، زنگ زدگی و شل یا سفت شدن تاب سیم بکسلها از جمله عوامل مؤثر بر قطر آنها است. کاهش قطر سیم بکسل منجر به نازک شدن سیم بکسل و خراب شدن مغزی آن می شود و در صورتی که مغزی خراب شود، سیم بکسل باید تعویض شود. قضاوت در مورد استفاده یا عدم استفاده از سیم بکسلی که قطر آن کاهش یافته با مشاهدات چشمی و در نظر گرفتن عوامل موثر دیگر صورت می گیرد.

در صورت کاهش قطر سیم بکسل بیش از ۴ تا ۵ درصد از قطر نامی خود به هر دلیلی باید تعویض انجام شود حتی اگر هیچ گونه شکستگی در سیم یا مفتول در آن مشاهده نشود.

اندازه گیری قطر سیم بکسلها قبل از نصب، اهمیت زیادی در افزایش طول عمر آنها دارد. سیم بکسل با قطر کوچکتر از حد مجاز، دچار پارگی زودرس می شود و سیم بکسل با قطر بزرگتر از حد مجاز دچار فرسودگی زود هنگام آن می شود. هنگام اندازه گیری قطر، دقت شود قطر واقعی سیم بکسلها، قطر همان دایره ای باشد که سیم بکسل در آن احاطه می شود.

خوردگی سیم بکسل (Corrosion )

سطح کلی مجموع تمام مفتول های سازنده یک سیم بکسل، تقریبأ ۱۶ برابر بزرگتر از سطح یک میله فولادی هم مقطع با آن است. این بدان معناست که در یک محیط خورنده ( مرطوب ) اگر هیچگونه پیشگیری خاصی انجام نشود، سیم بکسل در مقایسه با یک میله فولادی تقریبأ ۱۶ برابر سریعتر دچار خوردگی می شود. ارزیابی خوردگی به آسانی انجام نمی شود. خوردگی نشان از روغن کاری نادرست است. خوردگی معمولأ در سطوح داخلی و خارجی رخ داده و می تواند کلی یا موضعی باشد، لذا نیازمند دقت نظر بیشتری است. ایجاد خوردگی در سیم بکسل به تعویض آن منتهی خواهد شد. تغییر رنگ ناچیز مفتول ها (سرخی) در اثر زنگ زدگی ناشی از فقدان روغن کاری است اما اگر زنگ زدگی عمیق باشد، باید سریعا تعویض شود. زنگ زدگی می تواند تأثیر زیادی بین اتصال هسته و رشته های سیم بکسل بگذارد و نهایتأ به جدایش آنها بیانجامد و در انتها فرسایش داخلی صورت بگیرد. البته یکی از دلایل خوردگی می تواند بار بیش از حد وارده برسیم بکسل و خروج روغن از هسته آن باشد. البته باید به این نکته توجه کرد که روغن کاری تنها می تواند از تخریب جلوگیری کند و نمی تواند باعث برگشت آن به حالت اولیه شود. در سیم بکسلهای با قطر کمتر از ۸ میلیمتر در صورت مشاهده هرگونه خوردگی، زنگ زدگی و شکستگی مفتول (تک سیم) باید سریعأ تعویض صورت گیرد.

برای کاهش اثرات خوردگی، از برنامه منظم روغن کاری و سیم بکسلهای مقاوم در برابر خوردگی (با روکش گالوانیزه) استفاده می شود. امروزه از پلاستیک نیز برای جلوگیری از خوردگی در ساختمان سیم بکسلها استفاده می شود که علاوه بر مقاومت در برابر خوردگی، به نگهداری روغن هسته آن نیز کمک می کند.

علل و عوامل دیگر شامل :

تابیدگی زیاد داشتن یک یا چند رشته سیم بکسل نسبت به دیگر سیم بکسلها

کوچک بودن قطر فلکه اصلی

نامرغوب بودن مواد فلکه اصلی و خواص فیزیکی آن

عدم روانکاری سیم بکسل در زمان مربوطه و خشک شدن هسته مرکزی(Fibre Core) سیم بکسل . میزان روغن کاری نباید به حدی باشد که موجب سر خوردگی سیم بکسل گردد .

نوع شیار فلکه هم میتواند موجب از بین رفتن سیم بکسل و کاهش قطر سیم بکسل گردد که متعاقبا سایش و خوردگی فلکه کششی و سیم بکسل فولادی افزایش پیدا خواهد نمود .

با توجه به نکات بالا میبایست در انتخاب کیفیت و ساختار سیم بکسل و هم چنین فلکه کششی دقت لازم را به کار برد .